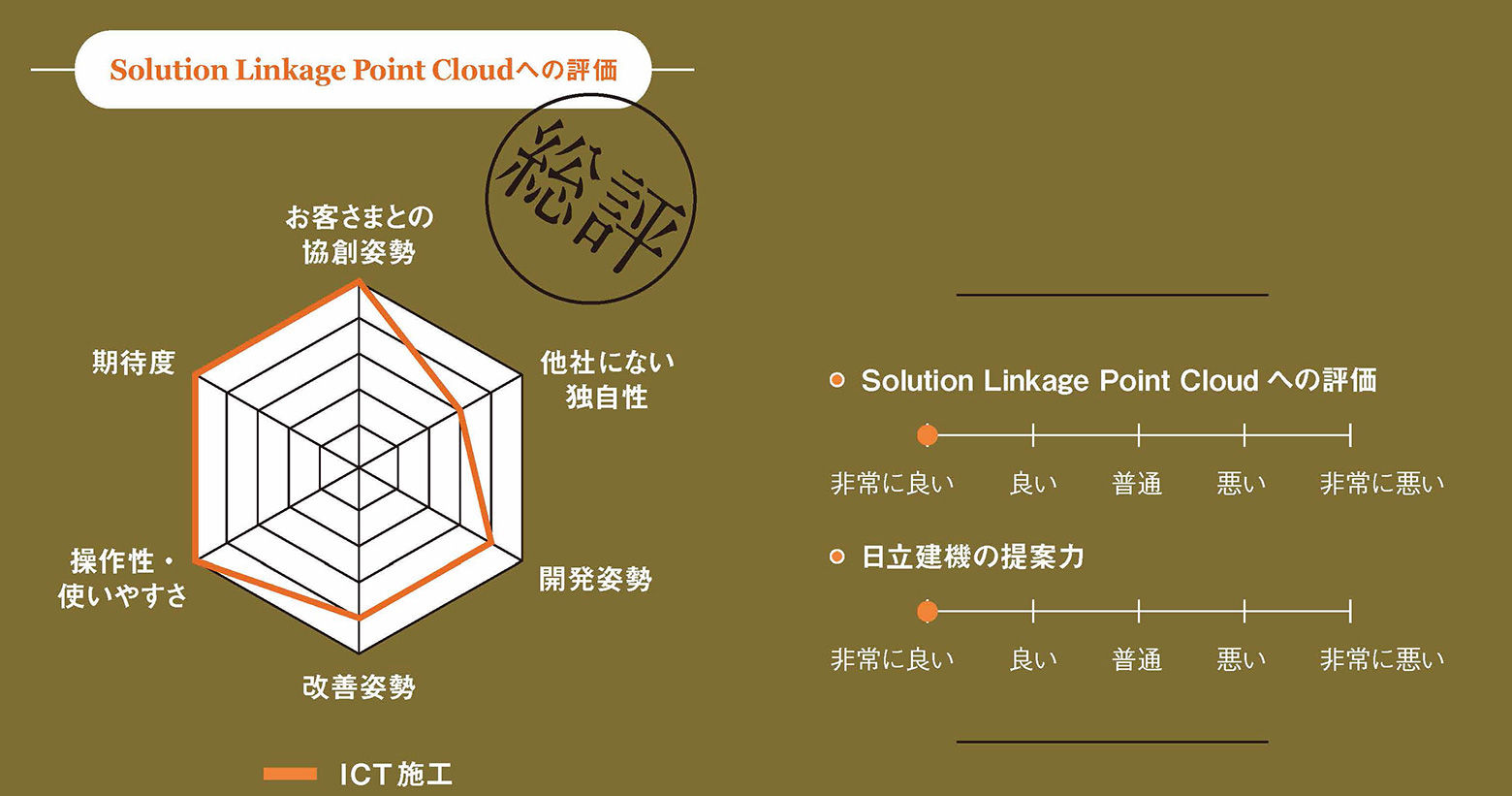

Solution Linkage 通信簿 - 【Solution Linkage Point Cloud編】 共同企業体 岩手中央アスコン【岩手県・矢巾町】

【Solution Linkage Point Cloud編】

共同企業体 岩手中央アスコン【岩手県・矢巾町】

日立建機のICT・IoTソリューション「Solution Linkage」を導入したことで現場はどう変わったか、経営にどんな影響を与えたか―。

お客さまの評価をレポートする。

取材・文/斎藤 睦 撮影/関根則夫

今回のポイント

廃棄物処理とアスファルト製造

一貫して手掛ける強みを生かす

在庫管理の課題を解決

ドローンを使ったクラウドサービス

I CTが計測作業時間を大幅短縮

働き方改革にも貢献

I C T が実現する「短時間」「高精度」

原価管理や事業展開にも積極活用

車を運転していると時々出くわす道路工事。作業内容はさまざまだが、よく見ると傷んだ道路の表面をはがして、新しくアスファルト舗装をし直していることがある。この時除去されたアスファルトの廃材がその後どうなるか、皆さんはご存じだろうか。実はそのほとんどが再生骨材として新たなアスファルト舗装材に使われ、再資源化率は98%以上という。

「サステナビリティが求められる時代ですので、再生骨材の利用はとても増えています。出荷量の9割は再生アスファルトですね」。そう語るのは、大成ロテック株式会社と岡崎建設株式会社の共同企業体である岩手中央アスコンの髙橋義光工場長。同社は、そうした古いアスファルトや建物を解体した際に発生するコンクリートの廃材の処理から、道路や駐車場などの舗装に使われるアスファルト合材の製造まで一貫して手掛けるのが強みだ。

共同企業体 岩手中央アスコン 工場長

髙橋義光氏

資材量を正確に把握することは、生産計画だけでなく経営面でも不可欠な管理ポイントです。今後は工場内全体の見える化も進めていきたいですね。

そんな岩手中央アスコンにとっての課題のひとつが、正確な資材在庫の把握だった。アスファルト合材製造とともに事業の二本柱である産業廃棄物処理の部門では、アスファルトの廃材(アスがら)のほかビルを解体した際に発生するコンクリートのがれき(コンがら)を受け入れている。アスがらは細かく砕いて粒度調整などの処理を経て再生アスファルトの骨材に、一方のコンがらは鉄筋などを取り除いて粒度を揃えた後、こちらは舗装の下地となる路盤材の砕石として使われる。

これら処理されたがら類は在庫として保管され、顧客の注文に応じてアスファルト合材として、あるいは路盤材として出荷されることになる。アスがらやコンがらは不定期に持ち込まれるため、在庫も常に変動する。それゆえ、原価管理のためにも在庫の棚卸は少なくとも毎月行わなければならない。では場内に積まれた骨材や砕石の量をどうやって測るのか――。

従来は、うず高く積まれた資材の山をホイールローダなどで形を整え、測量用の箱尺や巻尺で高さ・奥行きなどを測定、あとは手計算で数量を出していた。当然、雨の日でも雪の日でもやらないわけにはいかない。なかなか大変な作業だった。

そんな時、髙橋氏は取引先の企業からSolution Linkage Surveyを紹介される。それはスマホで対象物を撮影するだけで土量が測定できるというもので、「これは使えそうだ」と感じた髙橋氏は早速日立建機日本盛岡営業所にコンタクト。既に現場撮影用のドローンを導入済みだったこともあり、最終的にはSolution Linkage Point Cloudを採用、2023年3月より在庫管理に活用している。

施設内の中央に設置されているアスファルト合材の生産設備。今や出荷量の9割が再生アスファルトになっている。

撮影のために飛び立ったドローン。後ろに見える骨材の山は大きくえぐれているが、これでも正確に測定可能という。

特別なソフトや専門知識は不要

資材の山をドローンが計測

「ヴィーン」。特有の回転音を残してドローンが飛び上がる。骨材や砕石が山積みされた南北2カ所、それぞれ約1100㎡のストックヤードの上を自動航行でしばらく飛び回ると、10分ほどで約130枚の写真を撮影して元の場所に戻ってきた。

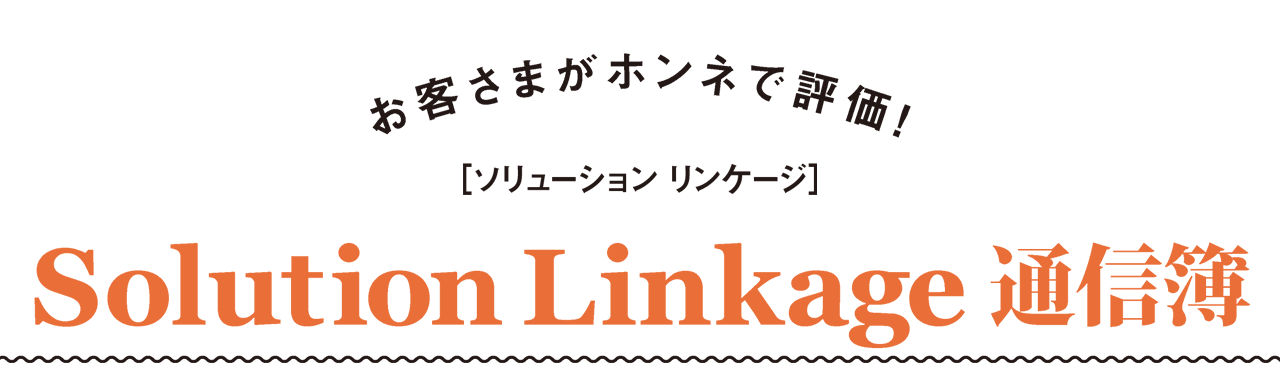

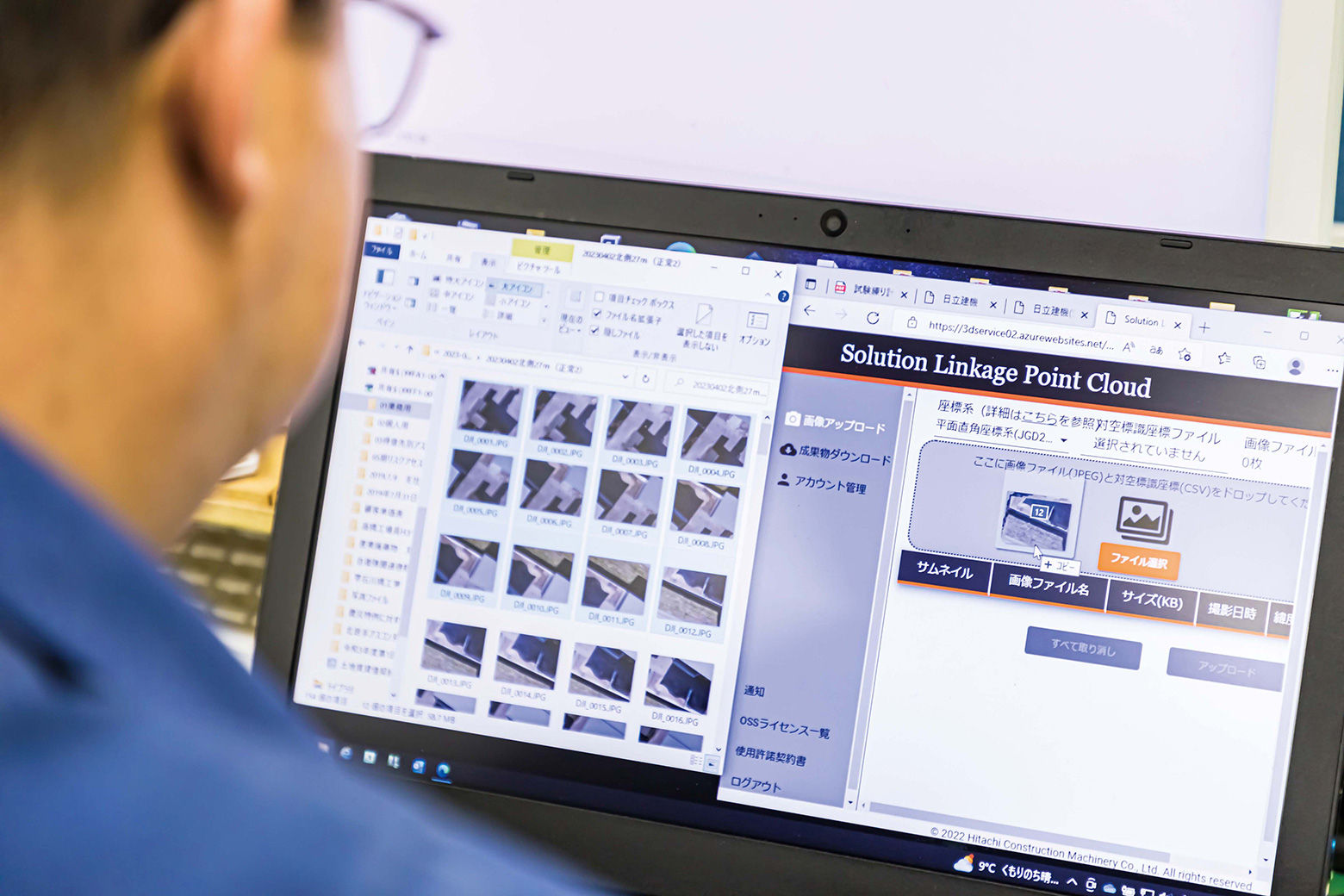

撮影した写真データは、事前に設定していた座標データとともにオフィスのパソコンからクラウドにアップロード。すると20分程度で点群データを生成したうえで、3次元モデルが作成される。さらに、このデータを使って画面上で測定範囲などを設定すると、範囲内の資材の山の体積を正確に計測してくれるのである。

「ドローンを使って体積が計測できるということは耳にはしていました。ただそれは大規模な事業所向けであり、我々のような規模では難しいのではと思っていました」(髙橋氏)

新しいやり方や仕組みを導入するにあたってのハードルも気になる。それについて、これまでも在庫の管理を任されてきた品質管理担当の八木橋健一氏は「ドローンの操作には多少不安はあったのですが、地図上でルートを決めてあげれば自動で飛ぶので操作の心配は不要でした。データを処理するパソコンも普段のもので大丈夫なので、すぐに使い始められました」と語る。

従来のやり方では、建設機械で整形したとしても誤差は出てしまうが、ドローンで撮影するなら整形は不要で数量も正確だ。しかもリアルタイムに近い在庫管理も可能になる。

「原価管理だけではなく、常に在庫が把握できていれば、お客さまのリクエストに対してさまざまな提案が積極的にできるようになります。その意味でも、これは今後の事業展開に向けて強い味方ですね」(髙橋氏)

時代の要請として、官公庁案件を中心に今後再生アスファルトのニーズはさらに高まってくると見込まれている。そんな中で産廃処理とアスファルト合材製造の両方を手掛ける同社にとって、Solution Linkage Point Cloudは新たな武器のひとつといえそうだ。

ドローンが撮影した画像データはドラッグアンドドロップでクラウドにアップする。

3次元点群データ化された画像で領域を指定すると、囲まれた部分の体積が計算される。紫色で四角に囲まれている範囲がその領域。

(左)品質管理担当 八木橋健一氏

(右)管理担当 橋爪宣洋氏

とにかく使いやすくて短時間、しかも正確に測定できるのが魅力です。これまでは半日くらいかかって、誤差もありましたから(八木橋氏)。導入の際も日立建機から丁寧にサポートしてもらいました。クラウドの使い方も非常に分かりやすいので、ほかの事業所にも展開したいですね(橋爪氏)。